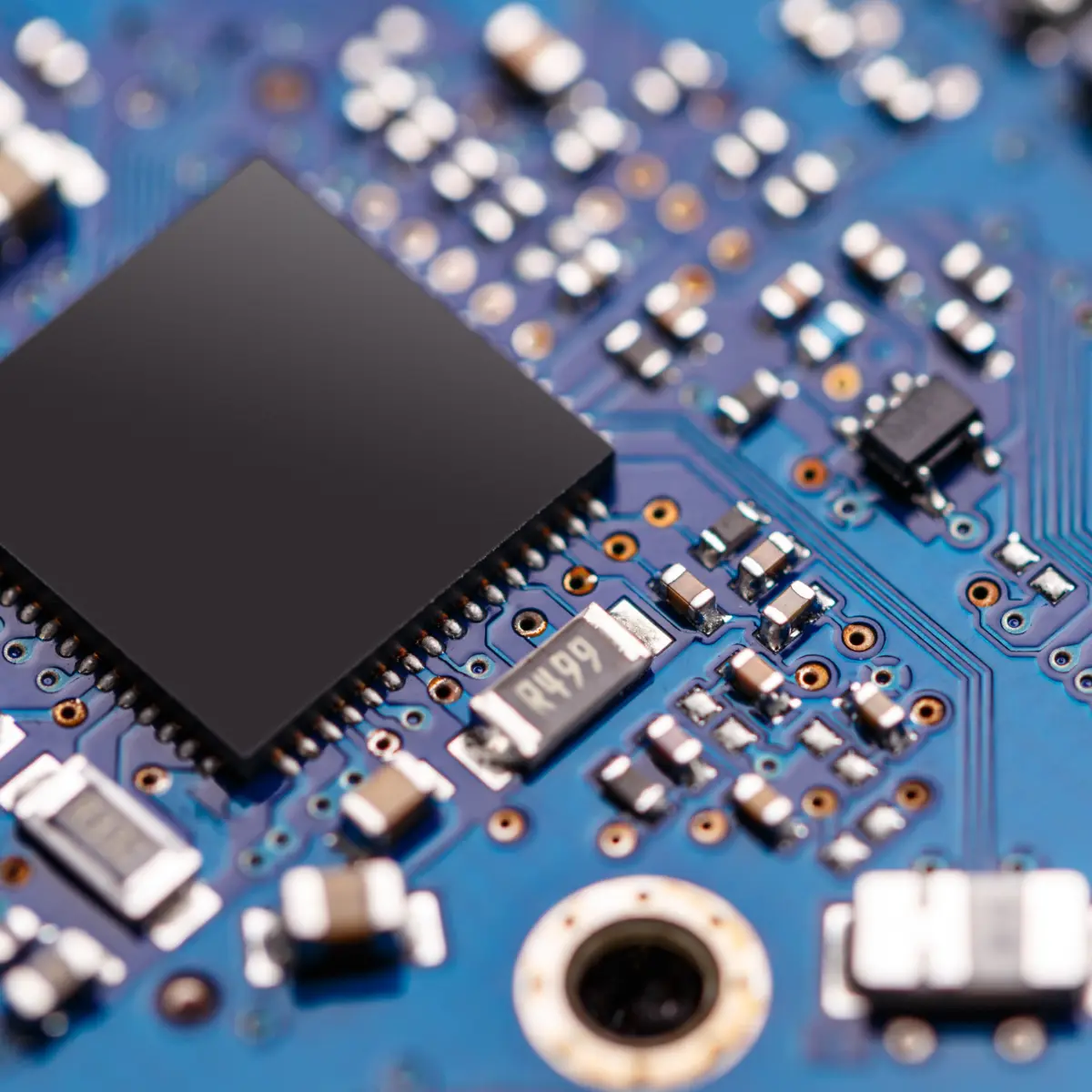

Półprzewodniki: Jak chillery wspierają produkcję — dobór krok po kroku

Produkcja półprzewodników to środowisko, w którym odchylenie temperatury o 0,1°C może oznaczać wadę na waflu krzemowym. Dlatego tak ważny jest właściwy dobór chillera — urządzenia, które stabilizuje proces, obniża koszty i zwiększa bezpieczeństwo całej linii.

Dlaczego chillery są kluczowe w półprzewodnikach?

1) Stabilność ±0,1°C

Minimalizuje defekty i zapewnia powtarzalność procesów, co jest kluczowe dla fotolitografii, trawienia czy depozycji.

2) Niższe zużycie energii

Nowoczesne chillery SMC z technologią inwerterową pozwalają obniżyć koszty energii nawet o 49%.

3) Ekologia i zgodność z regulacjami

Jednostki oparte o CO₂ (A1 – nietoksyczny, niepalny) spełniają najbardziej restrykcyjne normy F-Gas.

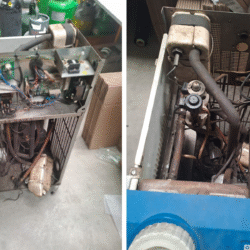

4) Łatwa integracja z liniami produkcyjnymi

Modele takie jak HRSC można zainstalować bez przebudowy instalacji, co oszczędza czas i budżet.

Dobór chillera: 3 parametry, które decydują

Zakres temperatur

Czy proces wymaga -20°C, +5°C, czy stabilizacji przy 40°C?

Moc chłodnicza

Od 2 do kilkunastu kW — zależnie od obciążenia procesowego.

Stabilność pracy

Im bardziej precyzyjny etap produkcji, tym ważniejsza dokładność i powtarzalność.

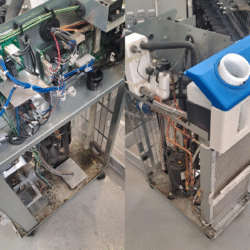

Konkretne modele SMC wykorzystywane w półprzewodnikach

HRZC

• Zakres: –20 do +90°C

• Stabilność: ±0,1°C

• Moc: 2–10 kW

Idealny do najbardziej wymagających procesów, w tym fotolitografii i testowania.

HRSC (CO₂)

• Ekologiczny czynnik

• Energooszczędna praca

• Kompatybilność z istniejącymi liniami

Dobry wybór przy modernizacji linii bez konieczności ingerencji w infrastrukturę.

W produkcji półprzewodników nie ma miejsca na kompromisy. Precyzyjny dobór chillera wpływa bezpośrednio na:

- jakość wafli,

- stabilność procesów,

- koszty energii,

- zgodność z normami środowiskowymi.